Механическое легирование

Процессы механического легирования (сплавления) используются в порошковой металлургии для получения жаропрочных и жаростойких сплавов. Дисперсно-упрочненные сплавы необходимы для авиастроения, космической отрасли, автомобилестроения, производства турбин, электроконтактных материалов.

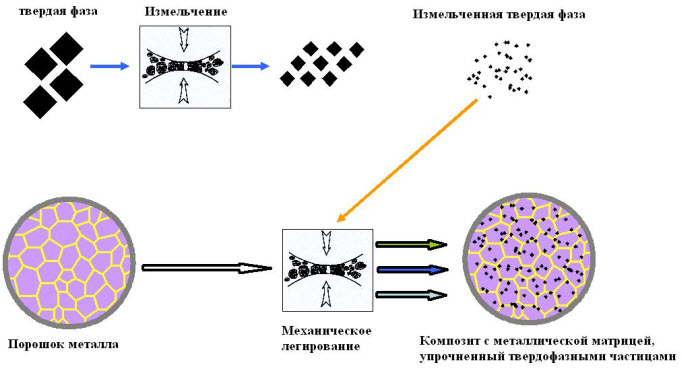

Мы убеждены в перспективности применения планетарных мельниц для механического легирования. Наша компания готова разрабатывать технологии получения дисперсно-упрочненных сплавов, основанных на применении планетарных мельниц, например, сплавов на основе никеля, железа, кобальта, меди, алюминия, титана и других металлов. Компания владеет патентом на способ нанесения металлического покрытия на порошки. Сравнение с аналогами. В результате механического легирования в планетарных мельницах композитов Al/Al2O3 и Al/NiTi удалось достичь высокой степени покрытия твердой фазы металлом, хорошей адгезии и равномерного распределения твердой фазы в металлической матрице при значительном ускорении процесса. Для достижения размера микроблоков менее 100 нм потребовалось 20-90 мин в планетарной мельнице, в то время как в мельницах сравнения и аттриторах на это уходит 8-24 ч (проект Активация). Масштабирование. Благодаря тому, что на рынке имеется весь типоразмерный ряд планетарных мельниц, можно перейти от стадии исследований в лабораторном масштабе к отработке технологии механического легирования в промышленном масштабе. Механический размол в высокоэнергонапряженных мельницах – наиболее производительный способ получения нанокристаллических и аморфных порошков различных материалов: металлов, сплавов, интерметаллидов, керамики, композитов. При этом происходит не только измельчение и пластическая деформация веществ, а также их перемешивание на атомном уровне, когда активируется химическое взаимодействие и массоперенос твердых реагентов. В результате механического истирания и механического сплавления может быть достигнута высокая растворимость в твердом состоянии даже таких элементов, которые не имеют взаимной растворимости в равновесных условиях. Средний размер кристаллитов получаемых порошков составляет от 200 до 5-10 нм. Для размола и механохимического синтеза используются шаровые, планетарные, вибрационные мельницы. Механическое легирование (сплавление) является уникальным процессом производства соединений разнородных составляющих в форме порошка. Концепция механического легирования была предложена в 70-х годах. Этот процесс заключается в смешивании элементов или основных составляющих сплавов (лигатур) в форме порошка, а также, при необходимости, с требуемой дисперсной фазой при использовании специальных мельниц с высоким относительным содержанием измельчающих шаров. Продуктом процесса является композиционный порошок, состоящий из однородной гомогенной смеси компонентов, причем внутренняя структура полученных составных частиц различается только на субзеренном уровне. Механическое легирование позволяет получить соединения типа металл - металл (даже несмешивающиеся комбинации), металл (сплав) – оксиды, металл (сплав) – неметалл. В результате механического воздействия на смесь увеличивается число контактов между реагентами и площадь контактов. Сдвиговые напряжения, возникающие между частицами, способствуют удалению продукта из приконтактной области и возобновлению непосредственного взаимодействия между реагентами. Выделение тепла в приконтактной области может приводить к контактному плавлению, что в случае металлических систем может интенсифицировать процесс.

В основе механического легирования лежит явление, представляющее собой повторяющееся расслаивание частиц шихты и их межчастичное сваривание ("холодная сварка") вблизи поверхностей сталкивающихся шаров до тех пор, пока не будет достигнуто стабильное состояние, которое характеризуется максимальным уровнем твердости композиционных частиц и узким диапазоном их распределения по размерам. Холодная сварка – широко известный метод соединения металлов. Она обеспечивает металлическую связь, качество которой зависит, главным образом, от отношения температуры сварки (подводимой энергии) к температуре плавления металлов. Поэтому холодная сварка металлов с высокой температурой плавления, подобных никелю или железу, реализуется труднее, чем металлов с низкой температурой плавления, подобных алюминию или свинцу. При этом величина подводимой энергии должна быть на порядок больше, чем для сварки алюминия или свинца. Основной особенностью механического легирования являются высокая энергия, подводимая в мелющем агрегате к частицам порошка. Подвод таких высоких энергий, как правило, не может быть осуществлен в обычных шаровых мельницах. Поэтому для механического легирования сплавов с высокой температурой плавления возникает потребность в высокоэнергонапряженных мельницах типа планетарных. Для успешного проведения процесса необходимо оптимизировать такие параметры, как материал шаров и барабанов, масса и диаметр шаров, отношение массы шаров и порошка, гранулометрический состав исходных порошков, среда размола, режим и время обработки в мелющем агрегате. Механическое легирование применяют для получения широкого спектра многофазных сплавов. Можно привести многочисленные примеры использования порошковой металлургии и механохимического синтеза в металлических системах, когда в результате механического легирования из смеси порошков получены твердые растворы с аномальным содержанием компонентов и интерметаллиды, композиты с металлической матрицей, дисперсно-упрочненные сплавы, жаропрочные суперсплавы. Примеры из литературы 1. Механическим сплавлением никеля и кобальта с алюминием синтезированы интерметаллиды Ni35Al65 и Co40Al60 , из которых после выщелачивания можно получить высоко активные скелетные катализаторы. Введение третьего компонента (титана, молибдена, ванадия или вольфрама) в никель-алюминиевый сплав приводит к увеличению активности в реакциях гидрирования n-нитрофенолята натрия, малеиновокислого натрия и 4,4'-динитростильбен-2,2'-дисульфокислоты в 2 - 3 раза. 2. Механическое сплавление порошков магния с металлами-катализаторами и неорганическими солями может быть использовано для получения материалов, способных обратимо аккумулировать водород в больших количествах при невысоких температурах. Продемонстрирована возможность синтеза новых тройных гидридов при гидрировании механических сплавов из невзаимодействующих между собой металлов (Mg и Fe) или не имеющих гидридобразующих интерметаллических соединений (Mg и Co). Проведение механохимических процессов в атмосфере водорода, так называемое «реакционное механическое сплавление» может приводить к образованию гидридных фаз непосредственно в процессе механохимической обработки. Образовавшиеся таким образом фазы являются метастабильными и обладают свойствами, отличными от свойств гидридов, полученных традиционными способами. 3. Механическое легирование порошков железа некоторыми редкоземельными элементами и неметаллами позволяет синтезировать соединения (например, Nd2Fe14B) , являющиеся основой постоянных магнитов. 4. Механическое сплавление меди, ртути и олова используется для изготовления пломбировочной амальгамы в стоматологии. 5. Метод металлического легирования в порошковой металлургии позволяет успешно контролировать формирование необходимых типов микроструктур сплавов и интерметаллидов на основе титана, минуя термомеханическую обработку. Оптимизация параметров металлического легирования элементарных порошков позволила получить многофазные ультрадисперсные порошки и спеченные материалы с нанокристаллической структурой системы Ti-Al, Ti-Al-V, Ti–Al–Nb. 6. Механическое легирование успешно используется для производства высококачественных электрических контактов, например композиции Сu–15Ru. Рутений отличается множеством привлекательных электрических свойств и значительно менее дорог по сравнению с золотом и другими металлами платиновой группы. Однако чистый рутений очень хрупок. Рутений и медь взаимно нерастворимы. Механическое легирование является едва ли не единственным способом получения такой неравновесной структуры, в которой 15% масс. рутения распределены в виде дисперсных частиц в медной матрице. В таком материале твердые, тугоплавкие и имеющие высокую проводимость частицы рутения функционируют как точки электрического контакта, в то время как несущая медная матрица обеспечивает электрическую проводимость. 7. Механохимическая обработка часто применяется для получения дисперсно-упрочненных композитов с металлической матрицей, материалов состоящих из непрерывной металлической матричной фазы, в которой равномерно распределены ультрадисперсные частицы другой фазы, не взаимодействующие активно с матрицей. Большинство керметов также относятся к дисперсно-упрочненным композитам. Композиционные материалы с керамическими частицами, произведенные механическим легированием, перспективны для работы при повышенных температурах. Такие упрочненные керамическими дисперсоидами материалы обычно получают совместным помолом порошков матрицы и порошков керамики (Al2O3, SiC и другие оксиды, карбиды, бориды и нитриды) в мельницах высокой энергии. Также возможен синтез ультрадисперсных упрочняющих частиц из элементов порошков непосредственно при размоле составляющих в реакционной среде. Механическое легирование было успешно применено для обеспечения эффективного распределения Аl2О3 в алюминии. Использование органических соединений, необходимых при механическом легировании алюминиевых сплавов для поддержания равновесия между свариванием и разрушением частиц в ходе процесса, привело к образованию дополнительного дисперсоида Аl4С3. Вследствие этого прочность и электропроводность механически легированного композита Аl – Аl2О3, содержащего 2,75–5,4% об. дисперсоида (Аl2О3 + Аl4С3), превосходили прочность и электропроводность серийного сплава, содержащего 11,5% (об.) Аl2О3. Существенное повышение коррозионной стойкости полученных механическим легированием сплавов алюминия ускорило промышленное производство сплавов IN–9052 (Аl–4Мg–0,8O2–1,1С) и IN–9021 (Аl– 4Сu–1,5Мg–1,1С–0,8O2). По механическим свойствам данные сплавы не уступают, а по коррозионной стойкости существенно превосходят обычно применяемый сплав 7075 (Аl–5,6Zn–2,5Мg–1,5Cu–0,3Cr). В связи с проявлением во всем мире интереса к сплавам Аl–Li для применения в космической технике, механическое легирование вновь обеспечило создание нового поколения сплавов, упрочненных Аl2О3 и Аl4С3. Сплав NOVAMET (Аl–4Мg–1,5Li–0,8O2–1,1С) фирмы INCO является одним из таких серийных сплавов. 8. Дисперсно-упрочненные жаропрочные суперсплавы на основе никеля, железа и кобальта, получаемые методом механического легирования, начали занимать ведущее место среди промышленно выпускаемых материалов. Выпускаются также дисперсно-упрочненные сплавы на основе меди. Из механически легированных жаропрочных сплавов сплав МА–6000 (Ni–15Cr–2Mo–4W–4,5Al–2,5Ti–2Ta–0,01B–0,015Zr–0,05C–1,1Y2O3) считается наиболее сложным и перспективным жаропрочным сплавом на основе никеля, упрочненным оксидами. Сплав применяется в качестве материала для турбинных лопаток. 9. Применение метода механического легирования приводит к практически полному связыванию элементарного олова в порошковой смеси медь–олово. Использование таких механически сплавленных порошков для связок алмазсодержащих композиционных материалов позволило улучшить их эксплуатационные характеристики. Однако необходимо учитывать, что каким бы ни был состав сплава, и тем более дисперсно-упрочненного композита, преимущества механического легирования проявляются в полной мере только в том случае, если последующие компактирование, термомеханическая и термическая обработки тщательно оптимизированы. Текст составлен на основе публикаций: 1. В.Н.Анциферов От египетских пирамид до космоса. // Соросовский образовательный журнал, 1996, №5, с. 109-114, 2. В.В.Болдырев Использование механохимии в создании «сухих» технологических процессов. // Соросовский образовательный журнал, 1997, №12, ,с.48-52 3. В.Г.Пушин Новые перспективные нанокристаллические материалы: технологии, структура, свойства. // Фазовые и структурные превращения в сталях, Сб. научных трудов, Выпуск 2, 2002, с. 291-299 4. СМЕТКИН А.А., ЯРМОНОВ А.Н. Влияние условий механоактивации на характеристики порошков на основе титана // Проблемы соврем. материалов и технологий. Вестник ПГТУ. - 2001. - № 7. - С. 48-54. 5. БУТОВСКИЙ И.Э. Синтез медно-оловянных амальгам // Изв. вузов. Цветная металлургия. - 2003. - № 1. - С. 43-45. 6. ЛЯХОВ Н.З., ПАНИН В.Е., ДУДИНА Д.В. и др. Разработка конструкционных материалов на основе нанокомпозитных порошков. Часть I // Физическая мезомеханика. - 2003. - Т. 6, № 2 .- С. 63-76. 7. Н.Г.Зарипов Технологические основы порошковой металлургии, Учебное пособие для студентов специальности 1208 «Материаловедение в машиностроении» Уфимского государственного авиационно-технического университета http://nayilz.narod.ru/PorMet/index.html 8. С.Д.Шляпин, А.А. Ильин, Б.А.Колачев, Т.Г.Ягудин Механическое легирование порошков для связок алмазосодержащих композиционных материалов // Изв. вузов. Цветная металлургия. - 2003. - № 4. - С. 52-53 9. Ю.В.Кузьмич, И.Г.Колесникова, В.И.Серба, Б.М.Фрейдин Механическое легирование. Апатиты: Изд-во Кольского научного центра РАН 2004.- 179 с.

|

Active-nano (Andrey V. Petrov)